Digital Twin in end-to-end automation of Additive Manufacturing

“It all started with a little cup …” is het begin van de eerste zin uit een video van een van de grootste producenten van 3D-print technologie over het ontstaan van 3D-printen. De cup waar over gesproken wordt is een prototype voor een onderdeel in een auto en werd gemaakt door de uitvinder en oprichter van 3D Systems Chuck Hull begin jaren ‘80 met behulp van zijn eerste commerciële stereografische 3D-printer en is dus pas ongeveer 40 jaar oud.

In de afgelopen jaren is veel geïnvesteerd aan de voorkant van Additive Manufacturing. Denk aan nieuwe en snellere printtechnieken, materialen, CAD, CAM, ERP, MES software en ontwerp/productie strategieën om de voordelen van 3D-Printen volledig te kunnen benutten. Zo is het bij uitstek een engineeringstool en verschuift de focus steeds meer naar productiemiddel. Maar welke factoren spelen er mee bij het opschalen van de productie?

De belofte van Additive Manufacturing

“Een ding weten we zeker, het aantal producten dat met Additive Manufacturing gemaakt wordt zal alleen maar toenemen.”

Toch is er meer nodig om de echte belofte van Additive Manufacturing als productietechnologie waar te maken als je het vergelijkt met traditionele en volwassen technieken zoals spuitgieten van producten. De investering van de initiële aanschaf van 3D-printers zijn nu relatief hoog en de materiaalkosten zijn ook niet in verhouding met de kosten van de ruwe grondstoffen. Een ding weten we zeker, het aantal producten dat met Additive Manufacturing gemaakt wordt zal alleen maar toenemen.

Ondanks dat de voorkant van het proces volledig digitaal is ingericht, komt er bij de nabewerking van de onderdelen uit de printer veel handwerk aan te pas. Modellen moeten worden ontdaan van hun overtollige en of ondersteuningsmateriaal, worden gestraald, gekleurd, gepolijst, geïdentificeerd (welk model is van welke klant en wat moet er verder mee gedaan worden), kwaliteitscontrole, verpakt, … kortom de post-processing kant van 3D-printen waar nu ook nieuwe technieken voor ontwikkeld worden om dit proces te automatiseren.

Invloed op de kosten per onderdeel

Invloed op de kosten per onderdeel

Met de groei van Additive Manufacturing dalen in toekomst de kosten van 3D-printers (lager in de aanschaf en hogere productiesnelheid) en het materiaal. Wat niet afneemt bij het opschalen van het productieproces zijn de handmatige handelingen die vooral in het begin van het 3D-print tijdperk (en nog steeds) door hooggeschoolde engineers werd uitgevoerd. Sterker nog, ondanks verbeterde en nieuwe post-proces technieken zal met de groei van AM-productie dit handwerk exponentieel gaan toenemen en daarmee ook de kosten. Dit heeft een negatief effect op de kosten per onderdeel en daarmee ook op de inzet van 3D-printen als productietechnologie.

Een voorbeeld is het identificeren van een 3D-geprint model wat uit de printer komt om dit te koppelen aan de juiste klant of nabewerkingsproces. 100 seriematige modellen uit een batch is redelijk eenvoudig om snel handmatig te identificeren, sorteren en te verpakken. Maar wat nu als dit er 1000 per batch zijn en allemaal uniek van vorm (mass customization of onderdelen van 1000 verschillende klanten). De kans op het maken van fouten wordt aanzienlijk groter en daarbij daalt ook nog eens de arbeidsproductiviteit mede door het repeterende karakter van het werk. Maar hoe vertaal je dit naar een geautomatiseerd proces waarin engineers weer kunnen doen waar hun passie ligt, ontwerpen en ontwikkelen en ook nog eens de kosten verlaagt van het proces?

Digital Twin

Naast dat er in productiefaciliteiten hightech apparatuur zoals spuitgietmachines, draai- en

freesbanken, robots, 3D-printers en nog veel meer bedenkbare hardware het fysieke werk doen, sturen sensoren in deze machines steeds vaker data naar software waar het productieproces geanalyseerd wordt. Op basis van deze informatie kun je een virtuele dubbelganger van een machine, de Digital Twin, bouwen waar je een productie kan simuleren en kunt optimaliseren binnen een fractie van de tijd in vergelijking met de productie op de werkvloer.

Door de toename van Additive Manufacturing, nieuwe 3D-print technologieën en nabewerking (post-processing of post 3D-printen), automatische identificatie en sorteren, komt nog een andere factor om de hoek kijken, de logistiek door productie, naar het distributiecentrum en uiteindelijk naar de klant (of andere afdeling).

De routing van de producten door het bedrijf en daarmee de samenhang wordt steeds belangrijker en is het cruciaal deze inzichtelijk te maken om zo te kunnen beoordelen welke schakels in het proces geoptimaliseerd kunnen worden en welke winst hiermee te behalen is. Het opschalen van het productieproces volstaat dus niet door er alleen een extra printer naast te zetten want daarmee stijgt ook de werkdruk bij de post 3D productie.

Het is belangrijk om de workflow en de routing inzichtelijk te maken zodat men processen kan monitoren en optimaliseren. Bij het verzamelen van data en het inzichtelijk maken van de processen speelt de Digital Twin een steeds grotere rol.

Meten is weten, dataverzameling en procesinrichting

Omdat productie een combinatie is van handmatige en geautomatiseerde processen, begint het met het vastleggen van de AS-IS situatie, “hoe doen we het nu eigenlijk en wat zijn de doorlooptijden”. De handmatige processen zijn eenvoudig bij te houden met een stopwatch door dit per model, proces, zowel van het printen en alle stappen van het (handmatig) identificeren, sorteren, nabewerking,

transport, … te volgen en te registreren.

Op basis van deze data kunnen we een simulatie van een nieuw proces inrichten naar een TO-BE situatie en logistieke route (workflow) binnen de beschikbare productieruimte van de fabriek. Hierin gebruiken we de data van het bestaande machinepark (denk aan doorlooptijden van 3D-printers, CNC-nabewerking, routing door de fabriek, …) vanuit de Digital Twin in het huidige proces. Dit samen met nieuwe data van leveranciers die de post-productie techniek aanbieden gecombineerd met de handmatige processen die (nog) niet te automatiseren zijn.

Van AS-IS naar TO-BE

Deze beide situaties (AS-IS en TO-BE) zijn dan goed met elkaar te vergelijken en is het zelfs mogelijk dit proces digitaal te versnellen (simulatie) waardoor er een realistisch inzicht ontstaat van beide scenario’s over een langere periode. Binnen slechts een paar minuten kunnen we een productie simuleren van een complete week.

Als we de TO-BE situatie toepassen binnen de productieomgeving ontstaat er een nieuw voordeel. De data uit alle productieprocessen en machines worden in de nieuwe situatie gemonitord en leveren weer data aan de Digital Twin. Met deze (big) data kan de productie en de output gevolgd worden om vervolgens verder het productieproces te optimaliseren.

Hoe maak je de Digital Twin inzichtelijk?

Net als voor CAD/CAM, ERP, MES zijn ook hier softwareprogramma’s voor ontwikkeld zoals Siemens Plant & Simulation Designer en Visual Components. In het voorbeeld van Visual Components is er een digitale omgeving geschetst van een ‘AS-IS’ en ‘TO BE’ geschetst in vergelijk met handmatige identificatie en selectieproces naast een volledig geautomatiseerde opstelling.

De data komen uit realistische bronnen en kan worden uitgebreid met meerdere componenten zoals 3D-printers, aanvullende robotica, Cobots, individuele verpakking- en labelmachines, kwaliteitscontrole en alle andere denkbare post 3D-print technieken. Dit kun je letterlijk visualiseren door gebruik te maken van animaties of Virtual Reality en staat dan midden in het productieproces waar je om je heen kan kijken en ervaren waar de bottleneck zich bevinden of juist de optimalisatie is gerealiseerd.

Return On Investment tot op productniveau

Return On Investment tot op productniveau

Een ander en wat uitgebreider voorbeeld is SIEMENS Plant & Simulation Designer waar op interactieve tafel de gehele lay-out van de productiehal met machines ingericht wordt en er virtueel doorheen gewandeld kan worden. Tijdens het verschuiven van de modules registreert een camera de wijzigingen op deze interactieve tafel en berekend de simulatiesoftware de beste routing door productie.

Ook hier is het grote voordeel dat processen en workflows goed in beeld gebracht worden op basis van Big Data uit de Digital Twin. Dat levert een nauwkeurige Return On Investment op tot zelfs op onderdeel niveau.

Voordelen van Digital Twin in Additive Manufacturing

Een Digital Twin kent vele voordelen. Op machineniveau kan men met de vele sensoren zien welke onderdelen slijtage vertonen tijdens de productie. Als je deze koppelt aan zijn digitale evenbeeld dan kun je zelfs op basis van simulaties voorspellen wanneer je bepaalde onderdelen moet vervangen voordat ze defect raken (predictive maintenance) en is daardoor beter te plannen zonder dat het onverwachte stilstand van productie geeft.

Maar waar biedt een Digital Twin nu voordelen binnen de productie met 3D- printen? Vanaf het ontwerp, de opdracht van de klant, het nesten van de onderdelen in het bouwvolume van de 3D-printer is de productie een digitaal proces. Een groot voordeel van 3D-printen is dat je oneindige

geometrische vormen kunt produceren. Deze oneindige geometrie laat zich niet eenvoudig automatiseren. Hierdoor stopt de digitale keten en nemen handmatige processen de productie over zonder dat er inzicht is in waar en welk onderdeel zich bevindt in het proces. Sterker nog, bij het opschalen van de productie nemen zelfs deze manuele handelingen exponentieel toe en stijgen de kosten per onderdeel in plaats van dat door de schaalvergroting de kosten dalen.

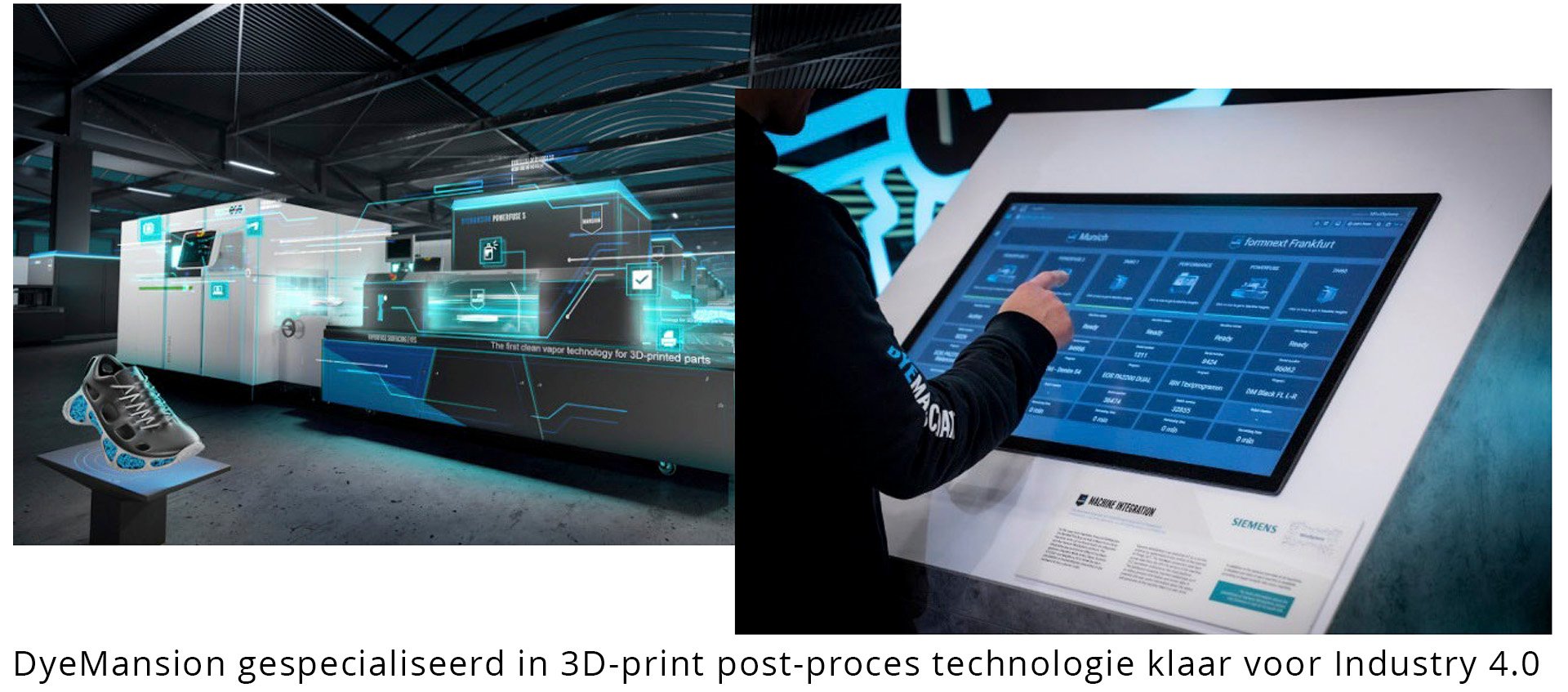

Nu is steeds meer post-processing hardware ‘automation ready’ en door het toevoegen van de end-to-end automation oplossingen van AM-Flow kunnen steeds meer manuele processen worden geautomatiseerd en als Digital Twin gekoppeld worden aan de digitale fabriek. Des te meer we data we kunnen uitlezen uit de hardware (tot op bewerkingsniveau per te maken onderdeel) des te beter we de hele workflow end-to-end digitaal kunnen koppelen aan elkaar.

Dit geeft als voordeel dat op basis van de datastroom betere voorspellingen te maken op basis van simulaties met actuele data en het inzichtelijk is wat er binnen de fabriek gebeurd. Bij het opschalen van productie – stel je breidt uit met een nieuwe fabriek aan de andere kant van de wereld om daar lokaal te produceren – dan kun je de deze data met elkaar vergelijken in de Digital Twin en daar de workflow op af stemmen waar iedere fabriek voordeel van heeft.

Dit geeft als voordeel dat op basis van de datastroom betere voorspellingen te maken op basis van simulaties met actuele data en het inzichtelijk is wat er binnen de fabriek gebeurd. Bij het opschalen van productie – stel je breidt uit met een nieuwe fabriek aan de andere kant van de wereld om daar lokaal te produceren – dan kun je de deze data met elkaar vergelijken in de Digital Twin en daar de workflow op af stemmen waar iedere fabriek voordeel van heeft.

Veel hangt samen met het niveau van de standaardisering van alle hardware. Hoe meer we kunnen meten, koppelen en automatiseren, des te lager worden de kosten per onderdeel. Niet alleen gunstig voor de producent, maar uiteindelijk gaat het om de kwaliteit/prijsbeleving van de klant. Wil je meer weten wat de effecten zijn bij het opschalen van een additive manufacturing proces? Neem dan contact met ons op en inventariseren we samen waar jouw winst te behalen is binnen de productie met Additive Manufacturing: info@am-flow.com

Onze experts

.png?width=800&height=600&name=website%20afbeeldingen%20(25).png)

.gif)